——SIR / CAF / RTC 测试需求,为何突然被卷入增长洪流

当“合格”不再够用,市场开始寻找更深层的可靠性

过去十年,中国 PCB 行业的关键词是“速度”“规模”“成本”。

但2024年开始,关键词正在悄悄变成:“可靠性、追溯性、可验证性”。

这不是口号。

根据 Prismark 2024 年 PCB 行业报告,2023–2028 年全球 PCB 市场的年复合增长率(CAGR)预计为 4.2%,

而在这一增长中,高可靠性板(汽车电子、5G 通讯、工控、医疗) 的 CAGR (年复合增长率)超过 7%。

在这些领域,SIR / CAF / RTC等项目,从原来所属的电气可靠性测试包里被单独挖了出来,正式进入了越来越多战略价值客户的验收标准。

也就是说:没有做过这些项目的供应商,将自动失去竞标资格。

驱动需求爆发的五股力量

1、新能源汽车与车规电子的爆发

新能源车平均单车PCB用量较传统车型增加 40–60%。

车载 BMS、逆变器、电驱控制器等核心模块要求 PCB 在高湿、高温、高电压环境下连续工作 10 年以上。

因此车厂普遍要求供应商提供 SIR / CAF 抗性验证数据,作为材料与制程批准前置条件。

2、5G 基站与通信设备更新周期

基站 PCB 密度提升、层数增多、电压更高、信号更快。

CAF 风险与高频信号串扰风险同步上升。

爱立信、华为、中兴等主流通信设备商在新版供应链技术协议中均增加了电气可靠性验证条目(85 ℃/85 %RH CAF 与 SIR 长时测试)。

3、功率电子与储能系统的安全要求

2024 年国家市场监督管理总局出台新版《电力电子装备安全指南》,明确提出“需提供关键部件(含 PCB)绝缘与耐电迁移验证报告”。

这意味着 CAF / RTC 测试数据开始成为法定或准法定文件的一部分。

4、第三方检测实验室产能饱和,PCB厂家和OEM开始寻求自测能力

SGS、麦克罗泰克、UL、CTI等实验室的SIR / CAF检测项目平均排期超过四周。

许多 PCB 厂与系统厂开始采购自有设备,在研发中心或小试线内部署自测系统。这类客户增长,正是专业检测设备企业的黄金窗口。

5、国产替代与数据化 QC 体系建设

国产设备在精度、速度、软件化方面追平国际品牌后,越来越多的客户倾向于引入国产系统以降低长期服务与升级成本。

数据可追溯、报告可结构化,成为客户建立数字化质量体系的重要入口。

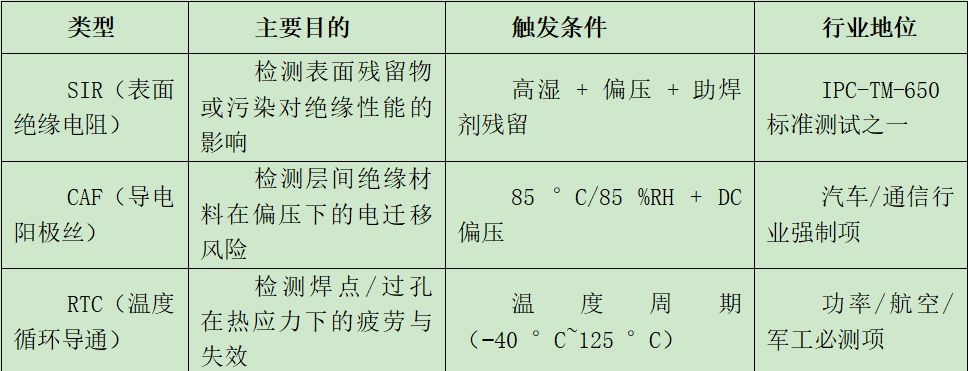

SIR / CAF / RTC:三把“放大镜”,让隐性问题现形

这些项目原先只是“附加测试”,现在逐渐成为“认证门槛”。

需求增长背后的商业信号

2023 年中国第三方可靠性检测市场规模约 85 亿元人民币,其中与 PCB 电气性能相关的检测项目占比超过 12%,预计到 2028 年将突破 150 亿元。

过去一年,新增 CAF / SIR 专用测试线的 PCB 厂超过 60 家,分布于珠三角、长三角、成渝及环渤海产业带。

在高端 PCB 材料厂与汽车电子 Tier1 的投标要求中,“提供85/85电迁移测试曲线与原始数据”已成为标配。

总结一句话,那就是:SIR / CAF / RTC正从“研发测试”变成“准入门槛”。谁能提供更快、更精、更稳的测试方案,谁就能在新供应链体系中站稳脚跟。

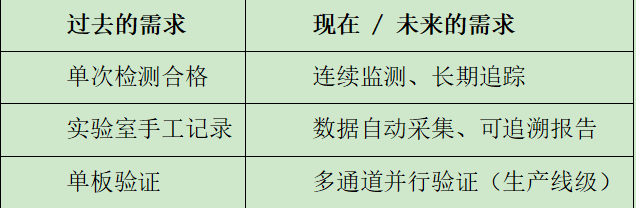

技术趋势:从“测得准”到“测得快、测得多、测得全”

未来 3–5 年,市场对测试系统的要求正在发生三重转变:

这背后是三种典型价值诉求:

速度就是成本:采集与分析效率决定项目周期;

精度就是品牌:测试误差直接影响质量判断;

并行就是未来:批量验证能力决定 QC 体系能否闭环。

这也是为什么各大 PCB 厂与实验室纷纷投入自动化、多通道、智能分析的检测系统建设。

未来三年,最值得关注的三个投资方向

高通道数、自动化 CAF/SIR 设备→ 满足汽车电子和通信设备厂的验证需求。

集成 RTC / 热循环 / 微欧级导通监控平台→ 支撑功率电子与储能设备长期验证。

云端检测数据管理与可追溯系统→ 支撑数字化质量体系,形成长期复购粘性。

这些方向的市场复合增长率在 15%–25% 之间,是传统 PCB 测试行业平均增速的 3 倍以上。

可靠性,不只是测试——是市场的门票

当下,SIR / CAF / RTC 检测不再是少数客户的额外要求,而是整个行业的系统性升级。

每一次行业质量危机之后,都会催生一个新标准;而每一次标准的收紧,都会为率先布局的企业带来红利。

未来三年,中国 PCB 行业的下一个竞争点,不是“有没有设备”,而是谁的可靠性数据更快、更真、更有说服力。